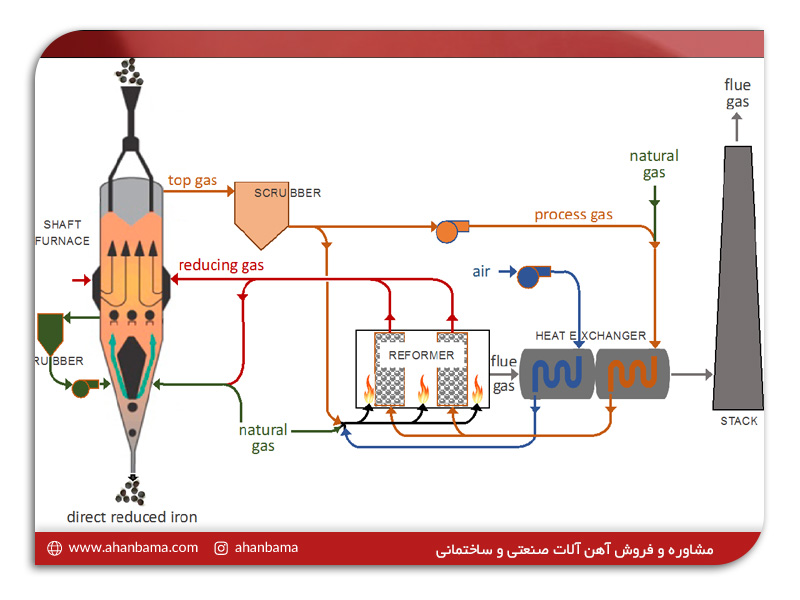

کوره احیا در کورهی استوانهای پرد یک جریان فرآیندی پیوسته با راندمان بالا استفاده میشود. درون کوره، گندلهها توسط نیروی گرانش رو به پایین حرکت کرده و در منطقهی احیا با تماس مستقیم با گاز احیا به حالت فلزی تبدیل میگردند. این کوره به سه بخش دارای سیستم گازی مجزا و به ناحیهی بالایی جهت انجام فرآیند احیا، ناحیهی انتقالی برای کربوراسیون و ناحیهی پایینی برای خنکسازی تقسیم میگردد.

با خواندن این مقاله آهن باما آشنایی کاملی با کوره احیا پیدا خواهید کرد.

اکسید آهن از سیلوی بار ورودی بهوسیلهی نیروی گرانش از میان آب بند گازی متحرک تعبیه شده در مسیر، عبور کرده و توسط لولههای باردهی خاص به درون کورهی احیا فرو میریزد. در ناحیهی احیا که بخش بالای کوره است اکسید آهن تا دمای مورد نیاز گرم شده و احیا میگردد .گاز احیاکننده از کنارهی پایینی ناحیهی احیا و از میان دریچههای ورودی با طراحی خاص عبور کرده و در دو سطح مختلف با دما و ترکیبهای متفاوت به درون کوره وارد میشود. این عمل با تغییر مقدار گاز طبیعی میسر خواهد بود. در فناوری پرد درصورت استفاده از اکسیژن خالص این تفاوت بارز بوده و تاثیر این عمل در میزان تولید با تفاوت بیشتری قابل مشاهده است.

در فناوری پرد و درصورت استفاده از اکسیژن خالص این تفاوت بارز بوده و تاثیر این عمل در میزان تولید با تفاوت بیشتری قابل مشاهده خواهد بود. مواد جاری درون ناحیهی احیا پیش از ورود به ناحیهی خنکسازی از میان ناحیهی انتقالی عبور میکند؛ ناحیهی انتقالی دارای ارتفاع کافی برای جداسازی موثر مدارهای گازی جاری در نواحی احیا و خنکسازی بوده و امکان اعمال کنترل بیشتر برای این نواحی را مقدور میسازد. عمل تبدیل گازی با تزریق گاز طبیعی به ناحیهی انتقال یا با ایجاد یک جریان گازی کنترل شده و در جهت بالا از گاز متان در ناحیهی خنکسازی میسر خواهد بود. تبدیل گازی در محل دارای مزایای زیادی خواهد بود که از جملهی آنان میتوان به موارد زیر اشاره کرد:

- کربن دهی را بهبود میبخشد

- محصول را خنک میکند

- حرات محسوس آهن اسفنجی را برای تولید گاز احیای اضافی مورد استفاده قرار میدهد

- میزان تولید ویژه واحد را افزایش میدهد

- مصرف انرژی کل را کاهش میدهد

خنکسازی آهن اسفنجی پیش از ناحیهی انتقالی و در ناحیهی خنکسازی انجام میگردد. آهن اسفنجی گرم بهوسیلهی جریان مخالف گاز خنککننده بازیابی شده و تحت عمل خنکسازی قرار میگیرد. گاز خنککننده توسط نازلهای طراحی شده در بخش پایینی کوره درون آن وارد میگردد. در قسمت بالای ناحیهی خنککننده گاز خنکساز گرم از میان چهار کانال خروجی تعبیه شده، مکیده، شستوشو و متراکم شده و بعد از انجام اصلاحات لازم بازیابی میگردد.

تفاوت اساسی روش پرد در مقایسه با روش میدرکس

روش احیای مستقیم پرد در ۴۵ مورد اساسی تفاوتهایی با میدرکس دارد که مشروحا بیان میشود. این تفاوتها عمدتا در بخشهای رکوپراتور، ریفورم، کورهی احیا، نسوزها، اسکرابرو کمپرسورها است.

۱. تفاوت رکوپراتور در روش پرد در مقایسه با میدرکس

در روش پرد مشکل انسداد ناحیهی خم شدن لولههای داخل رکوپراتور توسط غبارات موجود در گاز عبوری و کلسیم رسوبی ناشی از آب مصرفی وجود ندارد. بنابراین طول عمر مجموعه لولههای رکوپراتور در این روش بیشتر است. همچنین زمان مورد نیاز برای خارج کردن رکوپراتور از مدار کوتاهتر است. داکتهای مربوط به گاز خروجی رکوپراتور در روش پرد به یکدیگر متصل هستند؛ بنابراین نیاز به تنظیم مکرر مقدار حجمی گازهای عبوری بهوسیلهی شیرهای تعبیه شده برای این منظور مرتفع شده است.

۲. تفاوت ریفورمر پرد در مقایسه با روش میدرکس

قطر داخلی لولههای مورد استفاده در ریفورم پرد ۲ اینچ بیشتر از قطر لولههای ریفورم میدرکس ۸ اینچ بوده و معادل ۱۰ اینچ است. هزینههای کلی ریفورم در این روش بهلحاظ تعداد لولهها و مشعلهای استفاده شده کمتر است .

حجم محفظهی ریفورم کاهش مییابد (مواد و سوزهای مورد استفاده در سازه کمتر میشود)

فضای کمتر مورد نیاز در این روش خود مزایای زیر را خواهد داشت:

تعداد سلولهای ریفورم نسبت به میدرکس تقلیل یافته است؛ بنابراین توزیع دما و فشار در داخل محفظهها یک نواختن و در نتیجه طول عمر ریفورم بیشتر خواهد بود.

کیفیت بهتر و مقدار بیشتری از گاز احیاکننده در دسترس خواهد بود. برای روش پرد نوع مخصوصی از کاتالیست به نام پرفورمکس در نظر گرفته شده است. در این روش راندمان کلی تولید افزایش مییابد. امکان دستیابی به درجهی حرارت پیش گرم بیشتر، برای هوا و گاز تغذیه میسر شده است.

- ریفورمینگ در محل

گاز احیایی داغ حاوی مقداری متان است که مشابه کاتالیستهای موجود در ریفورم عمل میکند .گاز احیاکننده بیشتری را در داخل کوره مهیا مینمایند، واکنشهایی که در ریفورمینگ درجا انجام میپذیرد به شرح زیر است:

CH4+H2O → CO+3H2

CH4+CO → 2CO+2H

اما از طرفی واکنشهای گرماگیر فوق به گاز احیایی گرمتری نیاز دارند که به کاهش درجهی متالیزه آهن اسفنجی نیز تولید نرمه بیشتر و همچنین کلوخه شدن بیشتر در ناحیهی احیایی کوره منجر خواهد شد.

لذا طراحی خاص برای کانالهای ورود دوگانهی گاز احیایی مورد نیاز است تا دمای بستر را در حد مطلوب تنظیم، کنترل و بهینهسازی نماید. همچنین در این شرایط بهجای کربن آزاد عمدتا سمانتیت تولید خواهد شد و نیز افزایش میزان کربن آهن اسفنجی تا حد ۳ درصد میسر میگردد، لذا در روش احیای پرد به دلیل وقوع پدیدهی ریفرمینگ در محل نرخ ویژهی تولید آهن اسفنجی افزایش مییابد.

۳. کورهی احیا در روش پرد

طراحی کوره به گونهای است که توزیع بهتر بار اکسید آهن در کورهی احیا با ابداع لولههای تغذیه کنندهی جدید میسر گردیده است.

- تفاوتها و مزیتهای قسمتهای فوقانی کوره احیا (ناحیه فوقانی)

الف) باردهی و توزیع گندله درون کوره با استفاده از مجراهای باردهی مخصوص

ب) بهینهسازی نسبت ارتفاع به قطر در کوره که استفادهی موثرتر از فضای داخلی آن را امکانپذیر نماید

پ) بهبود نحوهی انجام واکنشهای احیا در داخل کوره با توجه به موارد زیر:

حذف تجهیزات موجود در ناحیهی احیای کوره، تقلیل میزان تولید نرم اسفنجی، بهبود نحوهی توزیع بار در داخل کوره، افزایش حجم موثر ناحیهی احیا، از بین رفتن احتمال ایجاد آلودگی از طریق نشت گاز، کاهش حجم سرمایهگذاری مورد نیاز، کاهش هزینههای مربوط به تعمیرات و نگهداری

- تزریق دوگانهی گاز احیا

این امکان سبب به وجود آمدن قابلیت انعطاف بیشتر در انتخاب ترکیب و دمای گاز ورودی به کوره میشود. تزریق گاز اکسیژن به منظور ارتقا راندمان و ظرفیت تولید پیش بینی شده است. این کار مزایای زیر را دنبال به دنبال دارد:

- استفادهی موثرتر از گاز احیای

- بهبود توزیع گاز در داخل کوره

- افزایش نرخ ویژهی تولید و کیفیت محصول

- دمای یکنواختتر بستر بار در داخل کوره

- حذف امکان کلوخه شدن آهن اسفنجی

- قابلیت انعطاف بیشتر جهت استفاده از سنگ آهن دانه بلندی شده

- ایجاد شیب مناسب در سوزهای متناسب با افزایش حجم محصول جهت تقلیل تاثیر تورم محصول بر حرکت مواد در داخل کورهی

۴. تفاوتها و مزایای نسوزهای کوره

- سهولت انجام عملیات نصب نسوز و انجام تعمیرات آن

- طراحی مستطیلی شکل کانال ورودی گاز به کوره

- امکان انجام تعمیرات نسوز بهصورت ناحیهای

نصب کلوخه شکن و گردش در ۳۶۰ درجه باعث میشود انجام عمل تغذیهی بار با ۴ شفت دوار که حرکت آنها بهصورت مستقل کنترل میشود کارایی بهتر و یکنواختتری ایجاد کنند. این کار همچنین عدم نیاز به سیستم آبگرد بهدلیل قرار گرفتن در ناحیهی خنکسازی و شکستن گروههای تشکیل شده در داخل کوره با حرکت دورانی معکوس و کنترل سرعت در کلوخه شکنها را فراهم میسازد. طراحی و نوآوری در کنترل جریان بار فلزی در کوره از حرکت تونلی بار در داخل کوره جلوگیری میکند و به یکنواختی کیفیت محصول منجر میشود. همچنین کیفیت و نرخ تولید از یکنواختی بیشتری برخوردار خواهد شد.

۵. بهبود عملکرد کمپرسورهای احیا با تدابیر بهعملآمده در طراحی

بهبود عملکردی کمپرسورها با ایجاد فشار بالاتر و بهصورت مطمئنتر در شرایط مشابه خشک بودن گاز فرآیند احیا منجر به افزایش راندمان تولید میشود؛ به این ترتیب مصرف انرژی الکتریکی بهازای هر تن تولید نیز تقلیل مییابد.

۶. مزیتها و تفاوتهای ایجاد شده در کلاریفایر

- احداث کلاریفایر در سطحی بالاتر از زمین نتایج زیر را حاصل نموده است.

- تضمین عدم نشت آب

- نصب پمپ مربوط در سطح زمین بهرهبرداری و تعمیرات آن را تسهیل مینماید.

- عملیات ساختمانی احداث کلاریفایر در سطح زمین به راحتی قابل انجام بوده و هزینههای مربوط به آن نیز تقلیل مییابد.

| شرح مواد و روش | واحد اندازهگیری | پرد(تقریبی) | میدرکس | HYL |

| میزان تولید | تن در سال | ۸۰۰۰۰۰ | ۸۰۰۰۰۰ | ۸۰۰۰۰۰ |

| درجه فلزشدگی | % | 95_92 | 95_92 | 95_92 |

| درصدکربن | % | ۰/۳ _5/۱ | ۰/۳ _5/۱ | ۰/۳ _5/۱ |

| نسبت گندله/آهن اسفنجی | تن/تن آهن اسفنجی | ۴۲/۱ | ۴۵/۱ | ۴۰/۱ |

| میزان انرژی گاز مورد نیاز | گیگا کالری /تن آهن اسفنجی | ۶/2_4/۲ | ۸/2_5/۲ | ۰/3_5/۲ |

| توان مورد نیاز | کیلووات ساعت/ تن آهن اسفنجی | 120_100 | 130_100 | 70_60 |

| آب مصرفی | متر مکعب/تن آهن اسفنجی | ۴/1_9/۰ | ۵/1_0/۱ | ۶/1_2/۱ |

| بازدهی | تن/روز_متر مکعب | 11_10 | ۱۰/0_5/۹ | 11_10 |

| هزینههای تعمیرات | یورو/ تن آهن اسفنجی | ۳/۵ | ۳/۴ | ۴/۷ |

| نیروی انسانی مورد نیاز | نفر ساعت/ تن ؟آهن اسفنجی | ۰/۳ | ۰/۴۵ | ۰/۵ |

۷. جمعبندی مزیتهای اساسی روش احیا مستقیم پرد

- فناوری ایرانی و عدم نیاز به پرداخت حق لیسانس

- میزان سرمایهگذاری پایینتر

- هزینههای بهرهبرداری کمتر

- افزایش سهم ساخت تجهیزات در داخل کشور و کاهش میزان سرمایهگذاری ارزی

- آلودگی کمتر زیستمحیطی

- امکان دستیابی به ظرفیتهای بیش از ۱۱ میلیون تن در سال

- امکان انتخاب حالت تخلیهی آهن اسفنجی بهصورت گرم

۸. قابلیت انعطاف برای مصرف سنگ آهن داخلی با گوگرد بیشتر

لازم به توضیح است که طراحی برخی از طرحهای استانی احیای مستقیم از سال ۱۳۸۶ به بعد در استانهای مختلف کشور مبتنی بر روش پرد صورت گرفته و تغییرات مورد نظر درکوره، ریفورمر و کلاریفایر براساس این طراحی اعمال گردیده و تجهیزات مذکور ساخته و نصب شده است و باید منتظر ماند تا پس از تکمیل نصب و راهاندازی و به بهرهبرداری رسیدن طرحهای مذکور شاخصها و مزیتهای مورد ادعا را در دورهی مشخص و چند سالهای از بهرهبرداری مورد تجزیه و تحلیل قرار داد و جمعبندی را تدوین و به اطلاع جامعه آهن و فولاد ایران و جهان رساند.

کد مقاله/۴۰۲۳