یکی از مهمترین روشها در تولید آهن اسفنجی احیای مستقیم است که برای اولین بار در دهه ۵۰ تا ۶۰ در شرکت فولاد خوزستان تولید شد.

در روش تولید آهن اسفنجی مضرات بسیار زیادی به محیط زیست وارد میشود تا آنجایی که برای تولید آن مواد مذاب فراوانی تولید میشود و زیانهای فراوانی به محیط زیست میرساند.

این امر در گذشته سبب شد تا روشهای دیگری را برای تولید آهن اسفنجی مورد آزمون خطا قرار دهند که یکی از آنها روش احیای مستقیم بوده است.

در سالهای گذشته با پیشرفت تکنولوژی و تقاضای جهانی روشهای میدرکس،HYl و پروفر به مروز زمان مورد استفاده قرار گرفت، که البته بهترین آن از نظر بسیاری از صنعتگران روش میدرکس بوده که در حال حاضر بیشتر کارخانههای تولید آهن اسفنجی از آن استفاده میکنند.

البته باید گفت: تولید آهن به روش کوره بلند دارای مزیتهای زیادی است که هنوز هیچ روشی نتوانسته جایگزین آن شود که تا این لحظه ۹۴ درصد آهن دنیا از آن روش تولید میگردد اما دلایلی از جمله مسائل زیست محیطی و کاهش ذخایر ذغال سنگ سبب شده است تا روشهای جدید احیا آهن مورد توجه قرار گیرد.

اولین بار استفاده از آهن اسفنجی، کارخانههای تولیدکننده فولاد را ا با چالشهای فراوانی روبه رو کرد.

بسیاری از صنعتگران به دلیل آشنا نبودن با نحوه شارژ کوره با محصول احیای مستقیم و وجود فسفر و گوگرد روی خوش به تولید آهن اسفنجی نشان ندادند اما با پیشرفتهای صورت گرفته و آشنایی با روشهای دیگر و همچنین کمبود قراضه موجب شد تا استفاده از آهن اسفنجی روز به روز در کشور دارای اهمیت فراوانی شود.

در حال حاضر با پیشرفتهای صورت گرفته و همچنین وضعیت متراکم اقتصاد جهانی بسیاری از صنعتگران و کشورهای صنعتی بزرگ وارد این عرصه شدند و نیازهای مالی و اقتصادی خود را از این تولید جبران نمودند.

یکی از موفق ترین کشورها در خاور میانه در حوزه تولید آهن اسفنجی کشور چین بوده که طبق آخرین اطلاعات دریافتی سالانه یک میلیارد تن بوده است ، البته قابل ذکر است ایران نیز تا این لحظه در رده دهم جهان در تولید این محصول قرار دارد.

احیای مستقیم ، تولید آهن اسفنجی در حالت جامد

مضرات زیستمحیطی و مصرفانرژی تهیه مذاب سبب شده تا روشجدیدی در تولید آهن به اسم احیای مستقیم صورت گیرد.

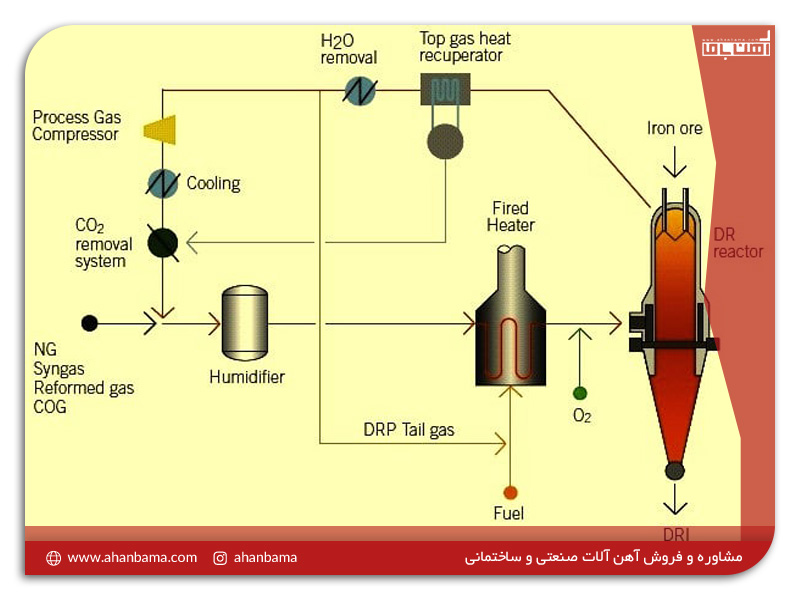

در این روش عامل احیا و تبدیل اکسید آهن به آهن فلزی گاز طبیعی تبدیل شده و فرآیند احیای مستقیم در حالت جامد اتفاق می افتد.

در این روش سنگمعدن آهن به صورت گندله درآمده و وارد رآکتور میشود.

گاز طبیعی نیز پس از شکسته شدن و تبدیل به H2 و CO وارد رآکتور شده و گندله (اکسید آهن) پس از احیا در حالت جامد به آهن اسفنجی تبدیل می شود.

در احیای مستقیم درصد متالیزیشن بالای ۹۰ درصد است که برای استفاده و فولادسازی، گلولههای آهن اسفنجی به کوره قوسالکتریکی منتقل و بعد از حذف ناخالصیها و رسیدن به ترکیب مناسب به محصولات اولیه اسلب تهیه تبدیل میشود.

واکنشهای احیای مستقیم عموما زیر نقطه ذوب آهن و حدود ۸۲۰ درجه سانتیگراد انجام می شود ولی در کوره بلند بهدلیل ظرفیت گرمایی بالای کک محصول به تبدیل به مذاب شده و ازطرف دیگر حل شدن کربن موجود در کک باعث تولید محصول به صورت چدن خام با درصد کربن بالا میشود.

در این مرحله سرمایهگذاریاولیه و هزینههای عملیاتی کارخانههای تولید آهن اسفنجی در مقایسه با کارخانههای فولاد کم است و برای کشورهای در حال توسعه مناسب است.