فرآیند تکنورد بر پایه یک کوره احیایی با بستهی متحرک و فشار کم است که گندله ساخته شده از ذرات ریز سنگ آهن همواره با بایندر و ذرات ریز کک را احیا میکند. احیا در دمای خاص صورت میگیرد. فرآیند مذکور چدن خام مذاب تولید میکند.

این فرآیند در ادامه و تکمیل کننده فرآیندHYL IV یا بدون ریفورمر است.

شرح فرآیند تکنورد:

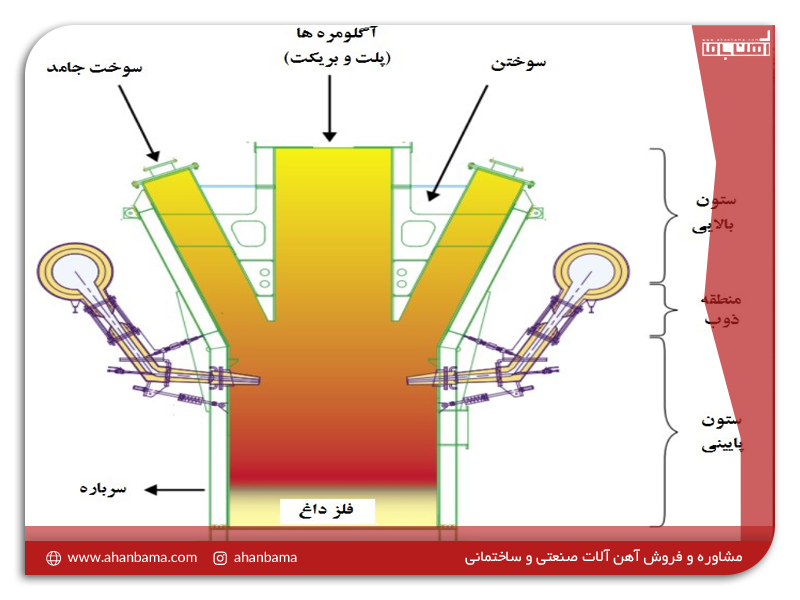

فرآیند تکنورد متشکل از گندلهسازی ذرات ریز سنگ آهن همواره بایندر و ذرات ریز کک است. اندازهی گندلهسازی بهمنظور واکنش بهینه در کوره احیا کنترل میگردد .گندله فرآوری شده و در دمای ۲۰۰ درجه سانتی گراد خشک میگردد و از بالای کوره شارژ میشود . فشار درونی کوره در حدود ۳ و نیم تا ۵ و نیم (PSi) است. کل مدت زمان ماندگاری در کوره ۳۰ تا ۴۰ دقیقه است، در حالی که این زمان در کوره بلند ۶ تا ۸ ساعت است. کلوخههای کک از دریچههای ورودی جانبی کورهی پایینتر از منطقهی گندله داغ وارد میشود. جریان هوای داغ حدود ۱۵۵۰ درجهی سانتیگراد از میان دهانههای ورودی که در قسمت جانبی کوره قرار دارند، برای تامین هوای سوختنی مورد نیاز کک دمیده میشود. مقدار کمی از گاز کوره میتواند از میان دریچههای تغذیهی جانبی کوره دمیده شوند تا در خشک کردن و پیشگرم کردن کک نفتی مورد استفاده قرار گیرد. جریان هوای سرد بهمنظور توسعه و بیشتر کردن احتراق ثانویهی گاز مونوکسید کربن در منطقهی بالای کوره دمیده میشود.

آهن خام تولید شده به داخل پاتیل بر روی ماشین حمل آن تخلیه میگردد که میتوان با کج کردن آن سربار را تخلیه نمود. آهن مذاب در پاتیل ریختهگری گوگردزدایی شده و سرباره در پاتیل جمع آوری میشود.

مزایای فرآیند تکنورد:

- مواد اولیه ارزان قیمت

- هزینه کم ذوب با استفاده از سوخت ارزان قیمت برای کاهش هزینه های الکترود و انرژی الکتریکی

- بازده بالای کوره

- فلزی سازی کامل(در حدود ۹۹ درصد)