نبشی چیست و در چه مواردی کاربرد دارد؟ تا چه اندازه درباره مراحل تولید نبشی اطلاعات دارید؟ با خواندن این مقاله به پاسخ تمامی این سوالات خود میرسید.

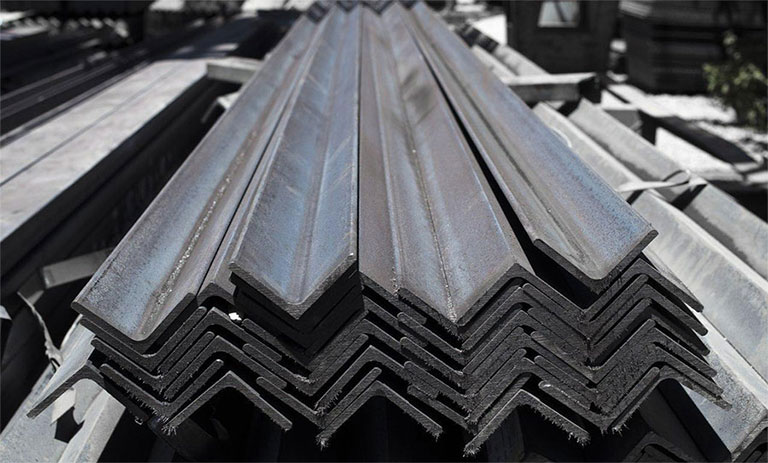

نبشیها از دیگر پروفیلهای پرکاربرد در صنعت هستند که از فولاد با کربن متوسط یا فولاد St37 ساخته میشوند. این پروفیلها در پروژههای ساختمانی و عمرانی کاربرد فراوان دارند. آنها را میتوان از دیگر مقاطع فولادی مهم و ضروری در ساخت و ساز معرفی کرد. این مقاطع، در ساخت و ساز وسایل روزمره زندگی نیز بسیار مورد استفاده قرار میگیرند.

در این مقاله از آهن باما قصد داریم تا درمورد این پروفیل پرمصرف توضیحاتی ارائه دهیم. با مطالعه این مقاله اطلاعات بیشتری درباره نبشی و کاربرد آن، مراحل تولید و مهم ترین تولیدکنندگان این پروفیل بدست میآورید.

نبشی چیست؟

نبشیها یکی دیگر از پروفیلهای پرکاربرد در پروژههای صنعتی به ویژه صنعت ساخت و ساز به شمار میآیند. این پروفیلها، از فولاد خام و با سطح مقطعی ال (L) مانند ساخته میشوند. در طراحی سطح مقطع این پروفیلها، دو ضلع بر هم عمود شدهاند. هر کدام از این اضلاع، بال نامیده میشوند.

با توجه به اندازه این اضلاع، نبشیها در دو گروه تقسیم بندی میشوند. در یک گروه، اندازه دو ضلع یا بالها با یکدیگر مساوی است. در مقابل، گروه دیگر این پروفیلها، اضلاعی نامساوی دارند.

نوع دیگر دسته بندی این مقاطع فولادی بر اساس روش تولید آنهاست. بر این اساس نبشیها به دو شکل نبشی پرسی و نبشی فابریک تولید و به بازار عرضه میشوند.

این مقاطع فولادی به عنوان یکی از مصالح ساختمانی در صنعت ساخت و ساز مورد استفاده قرار میگیرند. علاوه بر این، در ساخت وسایل موجود در خانه چون تختخواب، صندلی، نیمکت نیز کاربرد دارند.

از دیگر موارد استفاده این پروفیلها میتوان به موارد زیر اشاره کرد:

- ساخت پل، ستون، خرپا، قفسه و انبار

- ساخت و ساز برجها و تجهیزات ارتباطی چون دکلها و برجهای برق

- ساخت ماشین آلات و تجهیزات صنعتی

۶ نوع نبشی مختلف از نظر روش تولید

این پروفیلها در بازار در انواع متنوعی وجود دارند. هر کدام از این پروفیلها با توجه به روش تولید و نوع ترکیبات آن کاربردهای متفاوتی دارند.

۱. نبشی اسپیرال

مراحل تولید نبشی اسپیرال همان مراحل موجود در روش نورد گرم است. این پروفیل با ویژگی بال مساوی سبک تولید میشود. اگر در جستجوی باکیفیت ترین نبشی در سایزهای۲۰*۲۰*۲ تا ۵۰*۵۰*۵ در بازار هستید، پروفیل اسپیرال را خریداری کنید.

این پروفیل با ویژگی بهترین ترکیبات شیمیایی و شمش عیار بالا به بازار عرضه میشود. به دلیل انعطاف پذیری بالای این مقطع و امکان انجام عملیات سوراخکاری بدون ایجاد آسیب در آن، جهت ساخت ماشین آلات صنعتی مورد استفاده قرار میگیرد.

۲. نبشی ضد زنگ

این پروفیل از یک نوع فولاد خاص با ترکیبی از آلیاژهای آهن، نیکل، کروم و کربن ساخته میشود. این محصول در ساخت چهارچوب، مستحکم سازی و تعمیرات بنا کاربرد دارد. متداول ترین نوع این مقاطع فولادی با فرمولاسیون ۱۸% کروم، ۸% نیکل و ۰.۸% کربن به بازار عرضه میشوند.

از ویژگیهای مهم این مقاطع، مقاومت بالای آنها در برابر خوردگی و زنگ زدگی است. به همین دلیل از این پروفیل درشرایطی خاص چون سازههای در معرض آب شور، مواد اسیدی و عناصر شیمیایی استفاده میشود. در واقع، این پروفیل برای ایجاد استحکام و مقاومت ساختمان در برابر خوردگی گزینه ایده آلی است.

۳. نبشی T316

این پروفیل متشکل از فولاد ضد زنگ با پوششی از نیکل، کروم و مولیبدن است. این مقطع نیز در برابر خوردگی مقاومت بالایی دارد. از دیگر ویژگیهای مهم این مقطع فولادی، مقاومت آن در برابر دمای بالاست. پروفیل T316 در صنایع غذایی و دریایی، تجهیزات دارویی و شیمیایی، قطعات کوره، شیرها و پمپها، مبدلهای حرارتی استفاده فراوانی دارد.

۴. نبشی کرنربید

این پروفیل در ساخت کناف ساختمان، ستون، سقف کاذب و دیوارها مورد استفاده قرار میگیرد. از لحاظ جنس به سه نوع گالوانیزه، کاغذی و پلیمری دسته بندی میشود. از نظر سازه نیز در انواع C شکل، U شکل، L25، UD28 CD60، کرنر تراز و سقفی در بازار موجود است.

۵. نبشی آلومینومی

این پروفیل از آلیاژ سبک آلومینیوم تولید میشود. وزن سبک، امکان حمل راحت، مقاومت بالا در برابر پوسیدگی و قابلیت بازیافت مجدد برخی از مهم ترین ویژگیهای این نوع پروفیل به شمار میآیند. از موارد کاربرد این مقطع میتوان به استفاده از آن در صنایع دریایی، هوایی، خطوط انتقال برق، ساخت پلها و انواع سازهها اشاره کرد.

۶. نبشی گالوانیزه

این نوع پروفیل طی انجام عملیات گالوانیزه کردن نبشی آهنی پرسی تولید میشود. این عملیات به دو روش آبکاری سرد و حرارتی صورت میگیرد. با توجه به نوع عملیات تولید نبشی گالوانیزه، قیمت این نوع پروفیل در مقایسه با سایر موارد ذکر شده به مراتب بالاتر است.

بررسی مراحل تولید نبشی در صنعت پروفیل

نبشی ها با چه روشی تولید میشوند؟ پاسخ به این سؤال با توجه به کاربری این پروفیل مهم متفاوت است. به عبارت دیگر، بر اساس نوع کاربری نبشیها در صنعت، فرایند تولید آنها متفاوت خواهد بود. با در نظر گرفتن این موضوع که خصوصیات مکانیکی متفاوتی از این پروفیل با توجه به نوع کاربردشان در بخشهای مختلف مورد نیاز است، فرایند تولید متفاوت میشود.

تغییر در آلیاژ سازنده یا روش تولید از نکات مهمی است که با توجه به نوع کاربرد این مقاطع فولادی انجام میشود. نکته مهم دیگر درباره مراحل تولید نبشی این است که بر اساس این مراحل، خصوصیات پروفیل نهایی و قیمت آن نیز متفاوت خواهد بود.

با توجه به اهمیت این مقاطع فولادی در ساخت و ساز، جهت کاربرد صحیح این محصول در سازه لازم است تا با مراحل تولید آن آشنایی کافی داشته باشید. با شناخت کافی درباره مراحل تولید نبشی میتوانید به درستی محصول مورد نیاز پروژه خود را انتخاب و خریداری کنید.

مراحل تولید نبشی پرسی

نبشی پرسی یکی از انواع پرکاربرد این مقطع فولادی است. جهت تولید این گروه، ورقهای فولادی به عنوان ماده اولیه مورد استفاده قرار میگیرند. دو ویژگی مهم این روش، انجام تمامی مراحل تولید در دمای اتاق و استفاده از استاندارد DIN 1022 است.

مراحل تولید نبشی پرسی را در سه فاز مهم میتوان تعریف کرد.

- در اولین مرحله، ورقهای فولادی وارد شده به خط تولید به صورت نواری برش داده میشوند.

- در مرحله بعد، پروسه رول فرمینگ ورق انجام میشود. به این معنا که ورقهای فولادی نوار مانند از بین چندین غلتک عبور میکنند. ضمن عبور ورقها از این غلتکها، لبههای آنها به سمت بالا خم میشوند. خم شدن ورقها در این فرایند تا حدی ادامه مییابد که در نهایت دو ضلع عمود بر هم را تشکیل میدهند.

- در سومین و آخرین مرحله تولید، با استفاده از دستگاه گیوتین، پروفیلهای تولید شده در اضلاع ۶ یا ۱۲ متری برش زده میشوند.

روش تولید نبشی فابریک

مراحل تولید این پروفیل در مقایسه با نبشی پرسی هزینه بالاتری دارند. از دیگر تفاوتهای موجود در مراحل تولید این دو پروفیل میتوان به استاندارد استفاده شده در این مراحل اشاره کرد. جهت تولید نبشی فابریک بر خلاف نوع قبلی، استاندارد GOST 8510 مورد استفاده قرار میگیرد. علاوه بر این، استاندارد BS EN 10056-1 نیز در برخی از کارخانههای تولید کننده استفاده میشود. آنچه در بازار با عنوان نبشی اروپایی شناخته میشود، نبشی تولید شده بر اساس این استاندارد است.

در مراحل تولید نبشی فابریک بیلت فولادی مورد استفاده قرار میگیرد. این ماده اولیه به روش نورد گرم و اعمال حرارتهای بالا جهت تولید این نوع پروفیل مصرف میشود. بیلت فولادی با عبور از غلتکهای عمود بر هم به صورت ورق در میآید. در ادامه با عبور ورقهای تولید شده از بین قالبهای مخصوص، پروفیل مورد نظر شکل میگیرد.

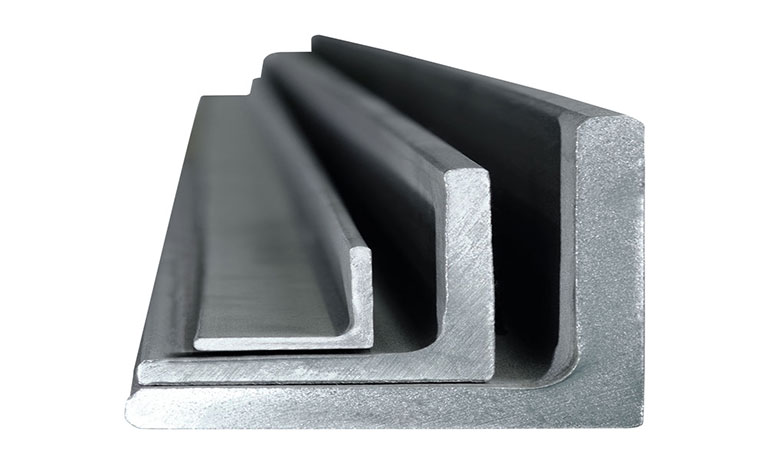

نبشی تولید شده به این روش در مقایسه با نوع قبلی گوشه ای تیز و ظاهری زیباتر دارد.

کدام یک از روشها و مراحل تولید نبشی بهتر است؟

هر یک از مراحل تولید نبشی دارای مزایا و معایبی است. بررسی هر یک از این موارد میتواند به شما دیدگاه بهتری درباره نوع پروفیل مورد نیازتان ارائه دهد. به این ترتیب، میتوانید نوع پروفیل مورد نظرتان را به درستی انتخاب کنید.

مزایای هریک از روشهای تولید نبشی

ار مهمترین مزایای روش پرسی میتوان به امکان تولید این پروفیل از فولاد ضد زنگ و به صورت گالوانیزه اشاره کرد. در مورد روش فابریک این مزایا به صورت زیر تعریف میشوند:

- عدم محدودیت در ابعاد (ضخامت و طول) بال و نوع فولاد مورد استفاده

- کیفیت تولیدی بالاتر

- دقت بیشتر ابعاد پروفیلهای ساخته شده

- امکان تولید هر دو نوع نبشی با طراحی بال مساوی و غیر مساوی

در مراحل تولید نبشی پرسی پروفیلهایی با ابعاد مشخص تولید میشوند.

معایب تولید نبشی پرسی و فابریک

یکی از مهم ترین معایب روش پرسی، محدودیت در تولید پروفیلهای نهایی است. با استفاده از این روش تنها میتوان نبشیهایی با بال مساوی، ضخامت ۶ میلی متر و عرض۵۰-۲۰ میلی متر تولید کرد. ضمن اینکه، کیفیت و دقت ابعاد تولیدی پروفیلهای حاصل از این روش پایین است. در ارتباط با معایب روش تولید فابریک، میتوان به هزینه بالاتر تولید و قیمت بیشتر پروفیل اشاره کرد. ضمن آنکه، به دلیل استفاده از روش نورد گرم، پروسه تولید طولانی تر است.

چه ابزارهایی در مراحل تولید نبشی در خط تولید مورد نیاز است؟

از مهم ترین ابزارها در مراحل تولید نبشی، قالبها یا راهنماهای شابلونی هستند که به منظور نوع شکل گیری و ابعاد پروفیل مورد استفاده قرار میگیرند. این شابلونها در گذشته به صورت دستی تهیه میشدند. به همین دلیل، پروفیلهای تولید شده با استفاده از آنها کیفیت و دقت بالایی نداشتند. در حالیکه امروزه به موازات پیشرفت دستگاههای صنعتی شابلونهایی طراحی شده اند که میتوان با استفاده از آنها نقشه ای سه بعدی و شکل و ابعادی با دقت بالا از محصول ارائه داد.

با استفاده از شابلونهای سه بعدی سرعت تولید پروفیلها نیز بالاتر است. با استفاده از این قالبها انواع مختلف نبشیها را در کمترین زمان ممکن میتوان طراحی کرد. علاوه بر این، ضمانت کاربرد و ایمنی پروفیلهای تولید شده با استفاده از این شابلونها در پروژههای مختلف بیشتر است.

سی ان سی از جمله دستگاههایی است که با استفاده از این شابلونهای دقیق عمل میکند. این دستگاهها طی فرایندی به نام استامپینگ قطعه یا سیگنوپلیت، در کمترین زمان بیشترین تعداد قطعات سفارشی را با کار همزمان روی دو وجه تولید میکنند. همچنین، این دستگاهها پانچ قطعات روی ورق را با دقت و سرعت انجام میدهند. با توجه به دقت ابعادی وکیفیت پروفیلهای تولید شده با استفاده از دستگاه سی ان سی، این پروفیلها جهت استفاده در سازه ها و مقاطع مهمی چون تیرها، پایه ستون، بادبندها، راه پلهها مورد استفاده قرار میگیرند.

مهم ترین تولید کنندگان نبشی در بازار

تعداد زیادی از کارخانههای تولید نبشی و ناودانی در کشور وجود دارند. از این تعداد، تنها چند کارخانه به عنوان برترین تولیدکننده نبشی در بازار شناخته شده اند. این کارخانهها محصولات تولیدی خود را با ضخامت ۳ تا ۲۰ میلی متر به بازار عرضه میکنند.

· کارخانه تولید نبشی در تهران

یکی از کارخانههای برتر تولیدکننده این پروفیل، در استان تهران واقع شده است. شرکت جویا نورد فولاد از کارخانههای برتر تولیدکننده نبشی در این استان و با ظرفیت تولید بالغ بر ۱۰ هزار تن از انواع مقاطع فولادی در سال است. مواد اولیه جهت تولید در این شرکت، شمش فولادی با ابعاد ۱۰۰*۱۰۰ سانتی متر و ۱۲۵*۱۲۵ سانتی متر است. ابعاد پروفیلهای تولید شده در این شرکت در سه گروه ۵*۵، ۶*۶ و ۸*۸ سانتی متر تعریف میشوند. در تمامی این سه گروه، طول پروفیلها ۶ سانتی متر است.

· کارخانه تولید نبشی در اصفهان

از دیگر کارخانههای برتر تولیدکننده این پروفیل در کشور، کارخانه فولاد اصفهان است. از ویژگی پروفیلهای تولید شده در این کارخانه میتوان به یکسان بودن اندازه بالهای آنها اشاره کرد. سایز پروفیلهای این کارخانه به سه گروه ۸*۸، ۱۰*۱۰ و ۱۲*۱۲ سانتی متر دسته بندی میشوند. طول پروفیلها در هر سه گروه یکسان و برابر ۱۲ و ۶ متر است. در حالیکه، ضخامت آنها به ترتیب برابر ۸، ۱۰ و ۱۲ میلی متر است.

· کارخانه شکفته مشهد

یکی دیگر از تولیدکنندگان برتر نبشی در ایران، کارخانه شکفته مشهد است. استفاده از فولاد کم کربن به عنوان ماده اولیه و پروفیلهایی با بال مساوی (به طول ۶ متر)، ویژگی مهم پروفیلهای تولید شده در این کارخانه است. پروفیلها در این کارخانه با استفاده از دو استاندارد ISO 657-5 و EN 100-56 تولید میشوند. ابعاد تولید نبشی در کارخانه شکفته مشهد در هفت گروه ۳*۳، ۴*۴، ۵*۵، ۶*۶، ۷*۷ و ۸*۸ سانتی متر تعریف میشود. طول پروفیلها در همه گروهها یکسان و برابر ۶ و ۱۲ متر است. در حالیکه، ضخامت این گروهها با یکدیگر متفاوت هستند.

جمع بندی

با توجه به اینکه تفاوت در مراحل تولید نبشی میتواند ویژگیها و کاربریهای مختلفی از این پروفیل ایجاد کند، آشنایی با این مراحل جهت انتخاب پروفیل مورد نظرتان در پروژه مؤثر خواهد بود. در این مقاله درباره این موضوع توضیحاتی ارائه دادیم. پس از بررسی پروژه و انتخاب نوع پروفیل مورد نظرتان میتوانید جهت ثبت سفارش و خرید به فروشگاه آنلاین آهن باما مراجعه کنید.

امکان ارسال به سراسر کشور در کمترین زمان و مشاوره تخصصی پیش از خرید از مزایای خرید از آهن باما به حساب میآید. باکیفیتترین مقاطع فولادی با قیمتی مقرون به صرفه را از آهن با ما خریداری کنید؛ پس همین حالا با شمارههای موجود در سایت تماس بگیرید.