پیش از رفتن به سراغ کورکس با کوره بلند، باید بگوییم هرچند هنوز کوره بلند در آینده به عنوان اسب قدرت تولید فولاد در دنیا تاختوتاز وسیعی دارد و موقعیت ممتاز خود را حفظ مینماید اما به دلایل تکنولوژی های دیگر از قبیل:

_ حفاظت محیط زیست و هزینههای سنگین مورد نیاز

_ کاهش منابع جهانی زغالسنگ کشور و افزایش قیمت جهانی کک

_ نیاز به کارخانههای کک سازی و سینترسازی که در نتیجه نیاز به سرمایهگذاری بیشتر روش جدید کورکس نیز بهلحاظ اقتصادی گزینه انتخابی قابل تامل و توجه است

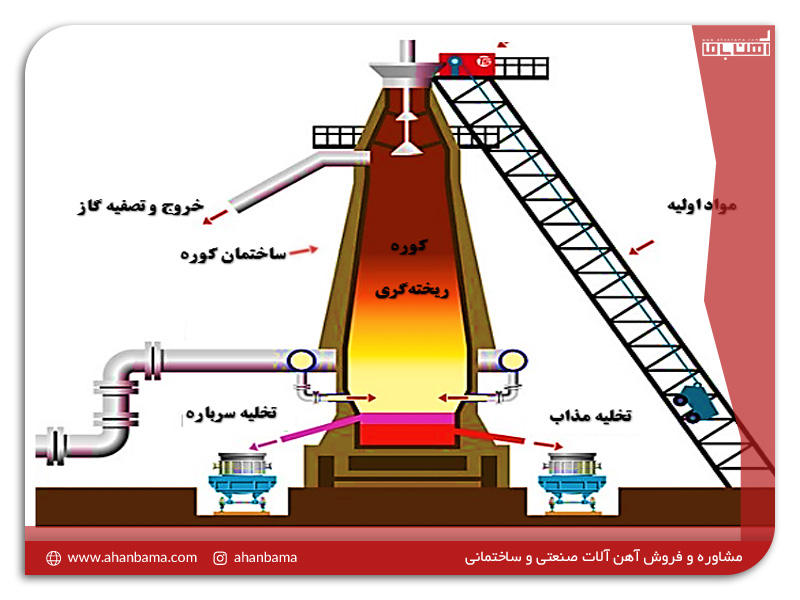

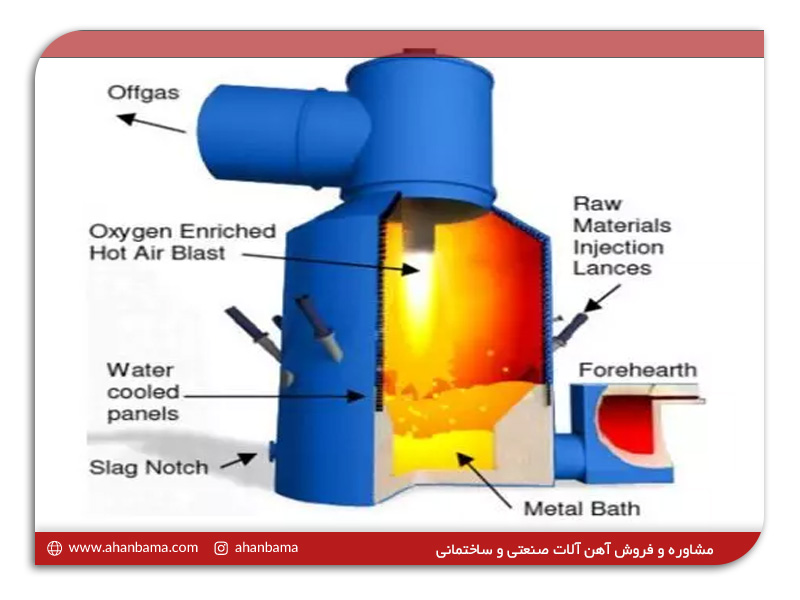

فرآیند همان گونه که توضیح داده میشود با کوره بلند متفاوت است؛

الف) زغال سنگ غیرکک را بهصورت مستقیم میتواند بهعنوان عامل احیاکننده و منبع انرژی مورد استفاده قرار داد و نیاز به کک و کارخانهی ککسازی نیست.

ب) سنگ آهنگ را میتوان مستقیما بهصورت کلوخه و بدون نیاز به فرآوری در کارخانهی گندله در فرایند تولید آهن مذاب استفاده نمود.

بنابراین روش کورکس علاوه بر جایگزینی و حذف نیاز به کارخانهی ککسازی، گندلهسازی و کوره بلند تحقق امتیازات بعدی را نیز میسر میسازد.

مزایای مهم کورکس در بهرهبرداری

- انعطاف بیشتر در انتخاب مواد اولیه

- انعطاف بیشتر در ظرفیتهای نصب شده

- توقف آسان و خاموش کردن کوره و راهاندازی مجدد در یک ساعت

- امکان اصلاح سادهتر و سریع ترکیب شیمیایی آهن مذاب

- کمترین نیروی انسانی مورد نیاز بهرهبرداری در مقایسه با سایر روشها

پارامترهای مهم و ضمانتهای کاری در روش کورکس

پارامترهای مهم و ضمانتهای کاری در روش کورکس

بر مبنای یک مدل c_2000 و یک دستگاه کنتور و یک گروه پاتیلی و یک ماشین ریختهگری مداوم اطلاعات زیر به دست آمده است؛

| میزان تولید سرباره | راندمان کنورتور به کوره پاتیلی | راندمان کورکس به کنورتور | تولید سالانه | ساعت کاری | تولید آهن خام مذاب (چدن) |

| ۲۸۰ kg/THM | ۰/۹۸ | ۰/۹۶ | ۸۴۰۰۰۰ TON HOT | ۷۰۰۰ HR/Year | ۱۲۰ TON/Hr |

میزان مصرف زغال سنگ و چک برای تولید یک تن آهن مذاب جمعا ۱/۰۵تن براساس ۹۵ درصد زغالسنگ و ۵ درصد کک یعنی تقریبا ۱۰۰۰ کیلوگرم زغالسنگ و ۵۰ کیلوگرم کک است.

| سنگ آهک | 40_35% |

| دولمیت | 65_60% |

| سنگ آهک و دولمیت جمعا | 300Kg/T.H.M |

| اکسیژن مصرفی در کورکس (o2) | 550NM/T.H.M |

| ازت مصرفی (N2) | 86Nm/T.H.M |

| برقس مصرفی در یک پلنت کورکس | 40KWh/T.H.M |

مشخصات مواد اولیه (زغالسنگ و آن سنگ آهن)

زغالسنگ

نمونههای زغال سنگ در ایران از نظر مرغوبیت بهمنظور مصرف در فرآیند کورکس تحت بررسیهای لازم قرار گرفتهاند و بهطور کلی میتوان گفت که اکثر آنها نیازهای شیمیایی فرایند کورکس را برآورده مینمایند؛ ویژگی مهم و نخست زغالسنگ واکنشپذیری پایین co2 و مقاومت حرارتی پایین آن و دوم درصد مواد فرآوری زیاد احیا در گاز فایر است و برای تامین انرژی حرارتی لازم ذوب مقاومت حرارتی زغالسنگ و مقاومت حرارتی مخلوط سوخت استفاده میشود. پس از بررسی مشخصات زعالسنگ نیاز است بهمنظور مقایسه روش کورکس با کوره بلند، سنگ را مورد بررسی قرار دهیم.

سنگ آهن

در حال حاضر سنگ آهن مصرفی در روش کورکس میتواند تا ۱۰۰ درصد گندله و یا درصد بالایی از کلوخه یادرصدی از سنگ آهن ریزدانه و یا هر مخلوط مورد نظر و در دسترس را انتخاب کرد، بر اساس تجربیات حاصل در شرکت آفریقای جنوبی تا ۹۵ درصد سنگ آهن و سنگ آهن کلوخ نیز مصرف شده است ولی راندمان تولید آهن موزا به میزان مصرف کلوخ یا گندله و درصد سنگ آهن ریزدانه و میزان آهن موجود در هر کدام از آنها بستگی دارد. با توجه به معادن سنگ آهن موجود در ایران با اطمینان ۱۰۰ درصدی امکان تامین و مصرف سنگ آهن داخلی در کورهی احیای سنگ آهن و احیا و ذوب در گازی فایر کورکس نیز وجود دارد و بر اساس استانداردهای بینالمللی تا ۱۰۰درصد میتوان از گندله در واحدهای کرکس استفاده کرد. آزمایشهای زیاد و متمرکز در واحدکورکس شرکت پسکو کره انجام شده و نشان داده که هیچ گندهای برای مصرف مردود نشده است و همچنین به دلیل بهبود دائمی در طراحی قسمت کوره احیای و مصرف بیشتر آن درصد بار اکسیدی آهن همچنان پابرجا است.

امتیازات فرآیند کورکس

امتیازات فرآیند کورکس

در مقایسه روش کورکس با روش کوره بلند نیز امتیازات قطعی و غیر قابل انکاری بهخصوص در زمینههای اقتصادی و زیستمحیطی دارد.

۱. مزیتهای اقتصادی

تولید آهن تمام مذاب بدون نیاز به سرمایهگذاری برای احداث کارخانههای ککسازی و آلومیران منجر به کاهش عمدهی هزینههای مشخص تولید میگردد و میزان این صرفهجویی البته بسته به محل احداث کارخانه بورس و شرایط محلی تعیین میشود.

۲. وضعیت آبهای خروجی (برگشتی و دورریز) ناشی از کار

مقایسهی میزان آبهای خروجی ناشی از تولید در روش کورکس و آبهای خروجی و دورریز ناشی از فرآیند تولید متعارفه ما دریک کارخانهی نوین فولادسازی نشانگر ضرایب مصرف و دورریز قابل ملاحظهی کمتر در روش کورکس است.

۳. موارد استفاده از گاز خروجی تمیز شده از کورکس

گاز خارجشده از کورهی احیا در محفظهی تسویهی تمیز و خنکشده و بهصورت گاز قابل استفاده در مقاصد زیر استفاده میشود.

۳-۱) نیروگاه تولید الکتریکی

استفاده در واحدهای احیای مستقیم برای تولید آهن اسفنجی

۳-۲) تولید گاز سنتز

سیستمهای گرمایشی در واحدهای تولید آهن و فولاد

همانگونه که قبلا گفته شد، در مقایسه با روش متعارف تولید آهن در کورهی بلند که نیاز به انواع خاصی از زغالسنگ کک با مشخصات فنی ویژهای برای ایجاد سه نقش مهم تولید حرارت احیاکنندگی و مقاومت مکانیکی برای حمل بار کورهی بلند است، روش کورکس این قبیل محدودیتها را ندارد و طیف وسیعتری از انواع زغالسنگ در آن به مصرف میرسد.

ترکیب زغال سنگ مقدار و کیفیت گاز خروجی که بهعنوان محصول جانبی فرآیند کورکس است میتواند در حد و اندازهی مهم معینی قابل محاسبه باشد که در این زمینه میزان مواد فرار از اهمیت خاصی برخوردار است؛ چراکه منجر به افزایش مصرف زغالسنگ و نیز افزایش ارزش حرارتی گاز تولیدی میگردد و این یکی از موارد لازم به ذکر در مقایسه روش کورکس با کوره بلند است.

۴. تولید انرژی برق

گاز تولیدی خروجی از یک واحد کورکس c_2000 با تولید ۸۰۰ هزار تن آهن مذاب قادر است دریک نیروگاه سیکل ترکیبی انرژی الکتریکی معادل ۹۲۰ مگاوات تولید نماید. این برق تولیدی متناسب با متوسط نیاز سالانهی یک شهر با جمعیت ۵۰۰ هزار نفر است.

۵. تولید آهن با استفاده از گاز خروجی کورکس

با گاز تولیدی از روش کورکس بهازای هر تن آهن مذاب تولیدی در یک گروه احیای مستقیم تولید آهن اسفنجی حدود یک تن آهن اسفنجی تولید نمود که حداکثر آهن اسفنجی نیز با گاز موجود و ناشی از روش کورکس تولید شود، میتواند باقیماندهی گاز فوقانی نیز برای بخشی از برق مورد نیاز فرآیند تولید آهن اسفنجی با روش احیای مستقیم را فراهم کرد. بین تولید آهن موزا و تولید آهن اسفنجی ارتباط قوی وجود دارد که به مقدار و نوع زغالسنگ استفاده شده جهت تولید گاز احیایی بستگی دارد.